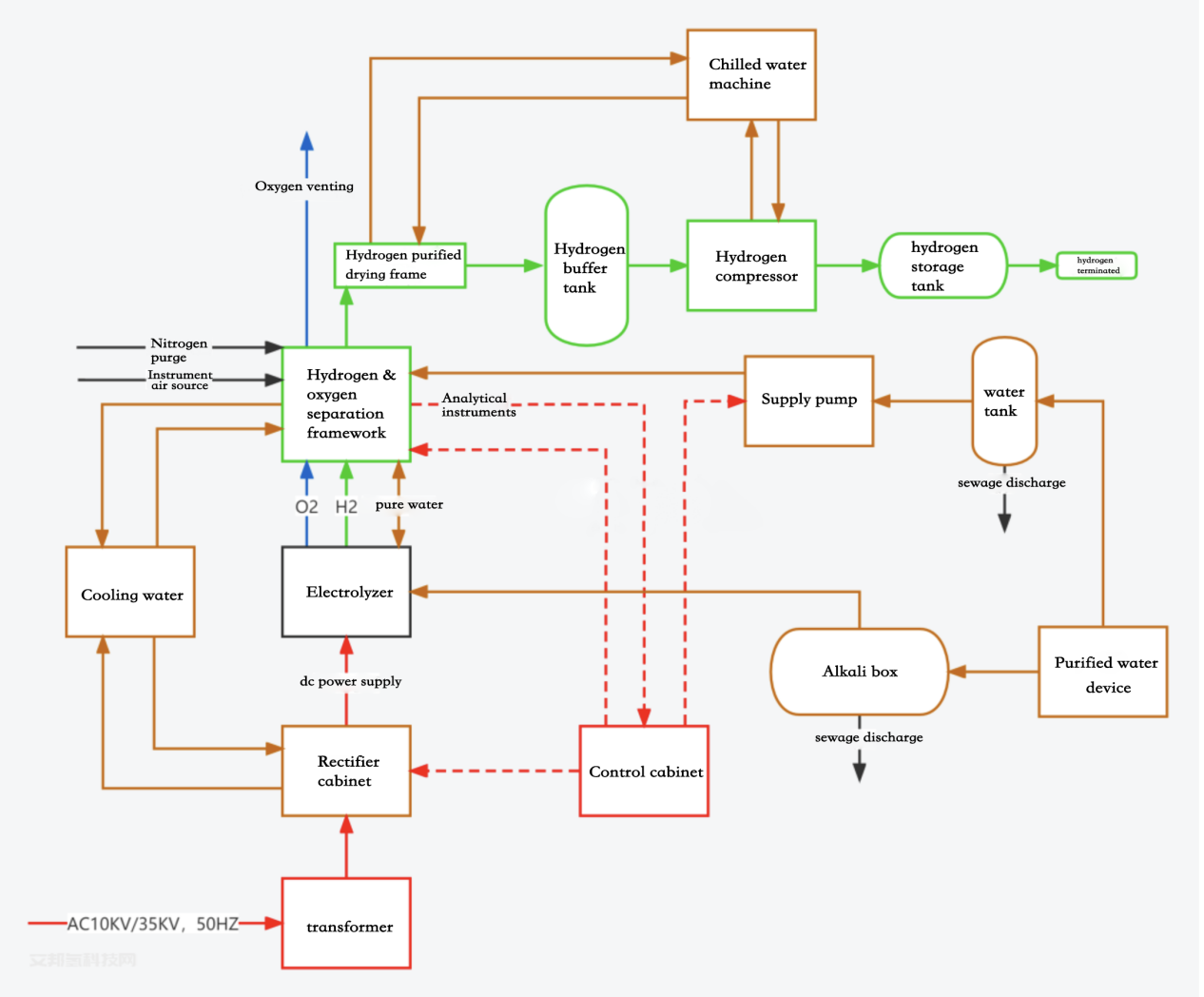

Elektroliz hidrojen üretim ünitesi, su elektroliz hidrojen üretim ekipmanlarının tam setini içerir. Ana ekipman şunlardır:

1. Elektrolizör

2. Gaz-sıvı ayırma cihazı

3. Kurutma ve arıtma sistemi

4. Elektrik bölümü şunları içerir: trafo, doğrultucu dolabı, PLC program kontrol dolabı, alet dolabı, güç dağıtım dolabı, ana bilgisayar, vb.

5. Yardımcı sistem temel olarak şunları içerir: alkali tankı, hammadde su tankı, su besleme pompası, azot şişesi/otobüs çubuğu, vb.

6. Ekipmanın genel yardımcı sistemi şunları içerir: saf su makinesi, soğutma suyu kulesi, soğutucu, hava kompresörü, vb.

Elektrolitik hidrojen üretim ünitesinde, su, elektrolizörde doğru akımın etkisi altında bir kısım hidrojen ve 1/2 kısım oksijene ayrıştırılır. Üretilen hidrojen ve oksijen, elektrolit ile birlikte ayrılmak üzere gaz-sıvı ayırıcısına gönderilir. Hidrojen ve Oksijen, hidrojen ve oksijen soğutucuları tarafından soğutulur ve damla tutucu suyu yakalar ve uzaklaştırır ve daha sonra kontrol sisteminin kontrolü altında dışarı gönderilir; elektrolit, sirkülasyon pompasının etkisi altında hidrojen, oksijen alkali filtre, hidrojen, oksijen alkali filtre vb. sıvı soğutucusundan geçer ve daha sonra elektrolize devam etmek üzere elektrolizöre geri döner.

Sistemin basıncı, sonraki proses ve depolama ihtiyaçlarını karşılayacak şekilde basınç kontrol sistemi ve diferansiyel basınç kontrol sistemi ile ayarlanır.

Su elektrolizi ile üretilen hidrojenin yüksek saflık ve az safsızlık avantajları vardır. Genellikle su elektrolizi ile üretilen hidrojendeki safsızlıklar sadece oksijen ve sudur ve başka hiçbir bileşen yoktur (bu da bazı katalizörlerin zehirlenmesini önleyebilir), bu da yüksek saflıkta hidrojen üretme kolaylığı sağlar. , saflaştırmadan sonra üretilen gaz elektronik sınıf endüstriyel gaz göstergelerine ulaşabilir.

Hidrojen üretim cihazı tarafından üretilen hidrojen, sistemin çalışma basıncını sabitlemek ve hidrojendeki serbest suyu uzaklaştırmak için bir tampon tankından geçer.

Hidrojen, hidrojen arıtma cihazına girdikten sonra, su elektrolizi ile üretilen hidrojen daha fazla saflaştırılır ve hidrojendeki oksijen, su ve diğer safsızlıklar katalitik reaksiyon ve moleküler elek adsorpsiyonu prensipleri kullanılarak uzaklaştırılır.

Ekipman, gerçek duruma göre hidrojen üretimi için otomatik bir ayarlama sistemi kurabilir. Gaz yükündeki değişiklikler, hidrojen depolama tankının basıncında dalgalanmalara neden olur. Depolama tankına takılan basınç vericisi 4-20mA sinyali çıkarır ve bunu PLC'ye gönderir ve Orijinal ayar değerini karşılaştırdıktan ve ters dönüşüm ve PID hesaplaması yaptıktan sonra, 20~4mA sinyali çıkar ve elektroliz akımının boyutunu ayarlamak için doğrultucu kabinine gönderilir, böylece hidrojen yükündeki değişikliklere göre hidrojen üretiminin otomatik olarak ayarlanması amacına ulaşılır.

Alkali su elektrolizi hidrojen üretim ekipmanları esas olarak aşağıdaki sistemleri içerir:

(1)Hammadde su sistemi

Su elektrolizi hidrojen üretim sürecinde reaksiyona giren tek şey, su (H2O) olup, bu suyun bir su doldurma pompası aracılığıyla sürekli olarak ham suyla doldurulması gerekir. Su doldurma konumu hidrojen veya oksijen ayırıcısındadır. Ek olarak, sistemden ayrılırken az miktarda hidrojen ve oksijen alınmalıdır. nem. Küçük ekipmanın su tüketimi 1L/Nm³H2'dir ve büyük ekipmanın tüketimi 0,9L/Nm³H2'ye düşürülebilir. Sistem sürekli olarak ham suyu doldurur. Su doldurma yoluyla, alkali sıvı seviyesinin ve alkali konsantrasyonunun kararlılığı korunabilir ve reaksiyon çözeltisi zamanında doldurulabilir. alkali konsantrasyonunun korunması için su.

2) Trafo doğrultucu sistemi

Bu sistem esas olarak iki cihazdan oluşur: bir transformatör ve bir doğrultucu kabini. Ana işlevi, ön uç sahibinin sağladığı 10/35KV AC gücünü elektrolizörün ihtiyaç duyduğu DC gücüne dönüştürmek ve elektrolizöre DC gücü sağlamaktır. Sağlanan gücün bir kısmı suyu doğrudan ayrıştırmak için kullanılır. Moleküller hidrojen ve oksijendir ve diğer kısmı, soğutma suyu aracılığıyla alkali soğutucu tarafından alınan ısı üretir.

Trafoların çoğu yağlı tiptir. İçeriye veya bir konteynerin içine yerleştirilirse kuru tip trafolar kullanılabilir. Elektrolitik su hidrojen üretim ekipmanlarında kullanılan trafolar özel trafolardır ve her elektrolizörün verilerine göre eşleştirilmesi gerekir, bu nedenle özelleştirilmiş ekipmanlardır.

(3) güç dağıtım kabin sistemi

Güç dağıtım kabini, esas olarak elektrolitik su hidrojen üretim ekipmanının arkasındaki hidrojen ve oksijen ayırma ve arıtma sistemlerindeki motorlu çeşitli bileşenlere 400V veya yaygın olarak bilinen adıyla 380V ekipman sağlamak için kullanılır. Ekipman, hidrojen ve oksijen ayırma çerçevesinde alkali sirkülasyonu içerir. Yardımcı sistemlerdeki pompalar, su doldurma pompaları; kurutma ve arıtma sistemlerindeki ısıtma telleri ve saf su makineleri, soğutucular, hava kompresörleri, soğutma kuleleri ve arka uç hidrojen kompresörleri, hidrojenasyon makineleri ve diğer ekipmanlar gibi tüm sistemin ihtiyaç duyduğu yardımcı sistemler Güç kaynağı ayrıca tüm istasyonun aydınlatma, izleme ve diğer sistemleri için güç kaynağını da içerir.

(4) kontrol sistemi

Kontrol sistemi PLC otomatik kontrolünü uygular. PLC genellikle Siemens 1200 veya 1500 kullanır. İnsan-bilgisayar etkileşim arayüzü dokunmatik ekranla donatılmıştır ve ekipmanın her sisteminin çalışması ve parametre gösterimi ve kontrol mantığının gösterimi dokunmatik ekranda gerçekleştirilir.

5)Alkali sirkülasyon sistemi

Bu sistem temel olarak aşağıdaki ana ekipmanları içerir:

Hidrojen ve oksijen ayırıcı - alkali sirkülasyon pompası - vana - alkali filtre - elektrolizör

Ana işlem şudur: hidrojen ve oksijen ayırıcısında hidrojen ve oksijenle karıştırılan alkali sıvı, gaz-sıvı ayırıcısı tarafından ayrılır ve daha sonra alkali sıvı sirkülasyon pompasına geri akar. Burada hidrojen ayırıcı ve oksijen ayırıcısı bağlanır ve alkali sıvı sirkülasyon pompası geri akar. Alkali sıvı, arka uçtaki valfe ve alkali sıvı filtresine sirküle eder. Filtre büyük safsızlıkları filtreledikten sonra, alkali sıvı elektrolizörün içine sirküle eder.

(6)Hidrojen sistemi

Hidrojen katot elektrot tarafından üretilir ve alkali sıvı sirkülasyon sistemiyle birlikte ayırıcıya ulaşır. Ayırıcıda, hidrojenin kendisi nispeten hafif olduğundan, alkali sıvıdan doğal olarak ayrılacak ve ayırıcının üst kısmına ulaşacak ve daha sonra daha fazla ayırma ve soğutma için boru hattından geçecektir. Su soğutmasından sonra, damla tutucu damlaları yakalar ve yaklaşık %99'luk bir saflığa ulaşır ve bu da arka uç kurutma ve arıtma sistemine ulaşır.

Tahliye: Hidrojenin tahliyesi esas olarak başlatma ve durdurma sırasında tahliye, anormal çalışma veya saflık arızası ve arıza tahliyesi için kullanılır.

(7) Oksijen sistemi

Oksijenin yolu hidrojeninkine benzer, ancak farklı bir ayırıcıda.

Tahliye: Günümüzde oksijen projelerinin büyük çoğunluğu tahliye yoluyla gerçekleştirilmektedir.

Kullanım: Oksijenin kullanım değeri yalnızca özel projelerde, örneğin hem hidrojen hem de yüksek saflıkta oksijen kullanabilen bazı uygulama senaryolarında, örneğin optik fiber üreticilerinde anlamlıdır. Ayrıca oksijenin kullanımı için alan ayırmış bazı büyük projeler de vardır. Arka uç uygulama senaryoları, kurutma ve saflaştırmadan sonra sıvı oksijen üretimi veya bir dispersiyon sistemi aracılığıyla tıbbi oksijenin kullanımıdır. Ancak, bu kullanım senaryolarının iyileştirilmesi henüz belirlenmemiştir. Daha fazla onay.

(8)soğutma suyu sistemi

Suyun elektroliz işlemi endotermik bir reaksiyondur. Hidrojen üretim işlemi elektrik enerjisi ile sağlanmalıdır. Ancak, su elektroliz işlemi tarafından tüketilen elektrik enerjisi, su elektroliz reaksiyonunun teorik ısı emilimini aşmaktadır. Yani, elektrolizör tarafından kullanılan elektriğin bir kısmı ısıya dönüştürülmektedir. Bu kısım Isı, esas olarak alkali sirkülasyon sistemini başlangıçta ısıtmak için kullanılır, böylece alkali çözeltinin sıcaklığı, ekipmanın gerektirdiği 90±5°C sıcaklık aralığına yükselir. Elektrolizör, nominal sıcaklığa ulaştıktan sonra çalışmaya devam ederse, üretilen ısının kullanılması gerekir. Soğutma suyu, elektroliz reaksiyon bölgesinin normal sıcaklığını korumak için dışarı çıkarılır. Elektroliz reaksiyon bölgesindeki yüksek sıcaklık enerji tüketimini azaltabilir, ancak sıcaklık çok yüksekse, elektroliz odasının zarı tahrip olur ve bu da ekipmanın uzun vadeli çalışması için zararlı olur.

Bu cihazın çalışma sıcaklığının 95°C'den fazla olmaması gerekir. Ayrıca, üretilen hidrojen ve oksijenin de soğutulması ve neminin alınması gerekir ve su soğutmalı silikon kontrollü doğrultucu cihaz ayrıca gerekli soğutma boru hatlarıyla donatılmıştır.

Büyük ekipmanların pompa gövdesinde de soğutma suyunun katılımı gerekmektedir.

(9) Azot doldurma ve azot temizleme sistemi

Cihazı hata ayıklamadan ve çalıştırmadan önce, hava sızdırmazlık testi için sistem azotla doldurulmalıdır. Normal başlatmadan önce, sistemin gaz fazının da hidrojen ve oksijenin her iki tarafındaki gaz fazı boşluğundaki gazın yanıcı ve patlayıcı aralıktan uzak olduğundan emin olmak için azotla temizlenmesi gerekir.

Ekipman kapatıldıktan sonra, kontrol sistemi otomatik olarak basıncı koruyacak ve sistemin içinde belirli miktarda hidrojen ve oksijen tutacaktır. Ekipman açıldığında basınç hala mevcutsa, temizleme işlemi yapmaya gerek yoktur. Ancak, tüm basınç giderilirse, tekrar temizlenmesi gerekecektir. Azot temizleme işlemi.

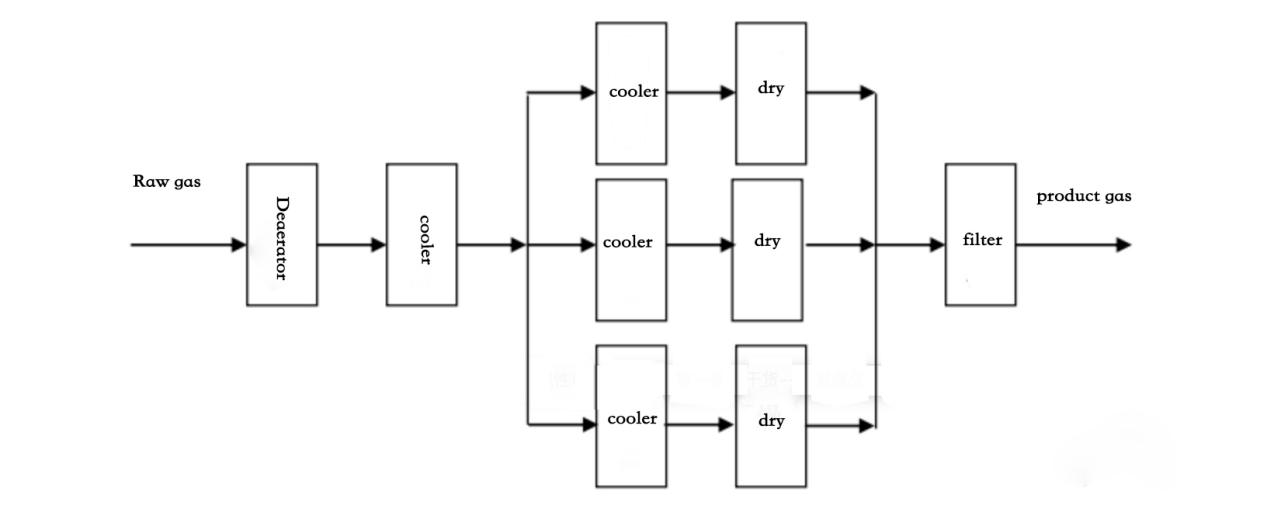

(10) Hidrojen kurutma (arıtma) sistemi (isteğe bağlı)

Su elektrolizinden üretilen hidrojen, paralel bir kurutucu ile nemi alınır ve son olarak sinterlenmiş nikel tüp filtre ile tozlaştırılarak kuru hidrojen elde edilir. (Kullanıcının ürün hidrojenine ilişkin gereksinimlerine göre sisteme bir arıtma cihazı eklenebilir ve arıtmada paladyum-platin bimetalik katalitik deoksidasyon kullanılır).

Su elektrolizi hidrojen üretim cihazında üretilen hidrojen, tampon tank aracılığıyla hidrojen arıtma cihazına gönderilir.

Hidrojen önce oksijen giderme kulesinden geçer. Katalizörün etkisi altında hidrojendeki oksijen hidrojenle reaksiyona girerek su üretir.

Tepkime formülü: 2H2+O2 2H2O.

Daha sonra hidrojen, hidrojen kondansatöründen (gazı soğutarak gazdaki su buharını yoğunlaştırarak su oluşturur ve yoğunlaşan su otomatik olarak sıvı toplayıcısı aracılığıyla sistemden dışarı atılır) geçer ve adsorpsiyon kulesine girer.

Yayınlanma zamanı: 14-Mayıs-2024