elektrolitikhidrojenÜretim ünitesi, eksiksiz bir su elektroliz sistemi içerir.hidrojenÜretim ekipmanları, başlıca ekipmanlar şunlardır:

1. Elektrolitik hücre

2. Gaz-sıvı ayırma cihazı

3. Kurutma ve arıtma sistemi

4. Elektrik aksamı şunları içerir: transformatör, doğrultucu kabini, PLC kontrol kabini, ölçüm kabini, dağıtım kabini, üst bilgisayar vb.

5. Yardımcı sistem esas olarak şunları içerir: alkali çözelti tankı, hammadde su tankı, takviye suyu pompası, azot silindiri/bara vb. 6. Ekipmanın genel yardımcı sistemi şunları içerir: saf su makinesi, soğutma kulesi, soğutucu, hava kompresörü vb.

Hidrojen ve oksijen soğutucularından geçen su, kontrol sisteminin kontrolü altında dışarı gönderilmeden önce bir damlama kapanı tarafından toplanır; elektrolit ise buradan geçer.hidrojenSirkülasyon pompasının etkisiyle sırasıyla oksijen alkali filtrelerinden, hidrojen ve oksijen alkali soğutucularından geçer ve daha sonra elektroliz işlemi için elektrolitik hücreye geri döner.

Sistemin basıncı, aşağı akış proseslerinin ve depolamanın gereksinimlerini karşılamak üzere basınç kontrol sistemi ve diferansiyel basınç kontrol sistemi tarafından düzenlenir.

Su elektroliziyle üretilen hidrojen, yüksek saflık ve düşük safsızlık oranı avantajlarına sahiptir. Genellikle, su elektroliziyle üretilen hidrojen gazındaki safsızlıklar sadece oksijen ve sudan oluşur, başka bileşen içermez (bu da bazı katalizörlerin zehirlenmesini önler). Bu, yüksek saflıkta hidrojen gazı üretimi için kolaylık sağlar ve saflaştırılmış gaz, elektronik sınıfı endüstriyel gaz standartlarını karşılayabilir.

Hidrojen üretim ünitesi tarafından üretilen hidrojen, sistemin çalışma basıncını dengelemek ve hidrojenden serbest suyu daha da uzaklaştırmak için bir tampon tankından geçer.

Hidrojen arıtma cihazına girdikten sonra, su elektroliziyle üretilen hidrojen, katalitik reaksiyon ve moleküler elek adsorpsiyonu prensipleri kullanılarak oksijen, su ve diğer safsızlıklardan arındırılarak daha da saflaştırılır.

Bu ekipman, gerçek duruma göre otomatik bir hidrojen üretim ayarlama sistemi kurabilir. Gaz yükündeki değişiklikler, hidrojen depolama tankının basıncında dalgalanmalara neden olur. Depolama tankına monte edilen basınç transmitteri, orijinal ayar değeriyle karşılaştırma için PLC'ye 4-20mA sinyali gönderir ve ters dönüşüm ve PID hesaplamasından sonra, elektroliz akımının büyüklüğünü ayarlamak için doğrultucu kabine 20-4mA sinyali gönderir; böylece hidrojen yükündeki değişikliklere göre hidrojen üretiminin otomatik olarak ayarlanması amacı gerçekleştirilir.

Su elektroliziyle hidrojen üretimi sürecindeki tek reaksiyon su (H2O) olup, bu suyun sürekli olarak bir su takviye pompası aracılığıyla ham su ile beslenmesi gerekmektedir. Takviye noktası hidrojen veya oksijen ayırıcısında bulunur. Ayrıca, hidrojen ve oksijen sistemden çıkarken az miktarda su da uzaklaştırılmalıdır. Düşük su tüketimine sahip ekipmanlar 1 L/Nm³ H2 tüketebilirken, daha büyük ekipmanlar bunu 0,9 L/Nm³ H2'ye kadar düşürebilir. Sistem sürekli olarak ham su takviyesi yaparak alkali sıvı seviyesinin ve konsantrasyonunun stabilitesini korur. Ayrıca, alkali çözeltinin konsantrasyonunu korumak için reaksiyona giren suyu da zamanında takviye edebilir.

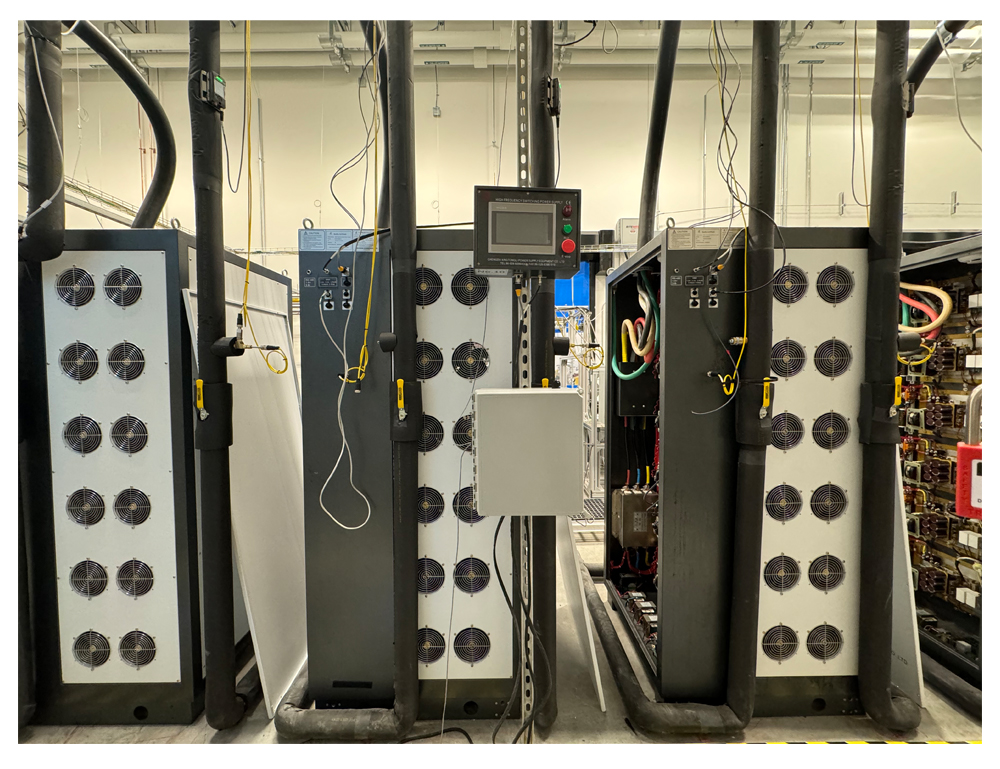

- Transformatör doğrultucu sistemi

Bu sistem esas olarak iki cihazdan oluşur: bir transformatör ve bir doğrultucu kabini. Ana işlevi, ön uç sahibi tarafından sağlanan 10/35KV AC gücü, elektrolitik hücrenin ihtiyaç duyduğu DC güce dönüştürmek ve elektrolitik hücreye DC güç sağlamaktır. Sağlanan gücün bir kısmı doğrudan su moleküllerini hidrojen ve oksijene ayrıştırmak için kullanılırken, diğer kısmı ısı üretir ve bu ısı, alkali soğutucu tarafından soğutma suyu yoluyla dışarı atılır.

Transformatörlerin çoğu yağlı tiptedir. İç mekanlarda veya konteyner içinde kullanılacaksa, kuru tip transformatörler kullanılabilir. Elektrolitik su hidrojen üretim ekipmanlarında kullanılan transformatörler, her bir elektrolitik hücrenin verilerine göre eşleştirilmesi gereken özel transformatörlerdir, bu nedenle özelleştirilmiş ekipmanlardır.

Günümüzde en yaygın kullanılan doğrultucu kabin tipi, uzun kullanım ömrü, yüksek kararlılığı ve düşük fiyatı nedeniyle ekipman üreticileri tarafından desteklenen tristör tipidir. Bununla birlikte, büyük ölçekli ekipmanların ön saflarda yenilenebilir enerjiye uyarlanması gerekliliği nedeniyle, tristör doğrultucu kabinlerinin dönüştürme verimliliği nispeten düşüktür. Şu anda çeşitli doğrultucu kabin üreticileri yeni IGBT doğrultucu kabinlerini benimsemeye çalışmaktadır. IGBT, rüzgar enerjisi gibi diğer sektörlerde zaten çok yaygındır ve IGBT doğrultucu kabinlerinin gelecekte önemli bir gelişme göstereceğine inanılmaktadır.

- Dağıtım kabini sistemi

Dağıtım panosu, esas olarak elektrolitik su hidrojen üretim ekipmanının arkasındaki hidrojen oksijen ayırma ve saflaştırma sistemindeki çeşitli motorlu bileşenlere güç sağlamak için kullanılır; bunlar arasında 400V veya yaygın olarak 380V olarak adlandırılan ekipmanlar bulunur. Ekipmanlar arasında hidrojen oksijen ayırma çerçevesindeki alkali sirkülasyon pompası ve yardımcı sistemdeki takviye suyu pompası; kurutma ve saflaştırma sistemindeki ısıtma telleri ile saf su makineleri, soğutucular, hava kompresörleri, soğutma kuleleri ve arka uç hidrojen kompresörleri, hidrojenasyon makineleri vb. gibi tüm sistem için gerekli yardımcı sistemler için güç kaynağı; ayrıca tüm istasyonun aydınlatma, izleme ve diğer sistemleri için güç kaynağı yer alır.

- Cgirişl sistemi

Kontrol sistemi PLC otomatik kontrolünü uygulamaktadır. PLC genellikle Siemens 1200 veya 1500 modellerini kullanır ve insan-makine etkileşim arayüzü dokunmatik ekranıyla donatılmıştır. Ekipmanın her bir sisteminin çalışması ve parametre gösterimi ile kontrol mantığının gösterimi dokunmatik ekran üzerinden gerçekleştirilir.

5. Alkali çözelti sirkülasyon sistemi

Bu sistem esas olarak aşağıdaki ana ekipmanları içermektedir:

Hidrojen oksijen ayırıcı – Alkali çözelti sirkülasyon pompası – Vana – Alkali çözelti filtresi – Elektrolitik hücre

Ana işlem şu şekildedir: Hidrojen-oksijen ayırıcısında hidrojen ve oksijenle karıştırılan alkali çözelti, gaz-sıvı ayırıcı tarafından ayrılır ve alkali çözelti sirkülasyon pompasına geri akıtılır. Hidrojen ayırıcı ve oksijen ayırıcı burada birbirine bağlanır ve alkali çözelti sirkülasyon pompası, geri akıtılan alkali çözeltiyi arka uçtaki vanaya ve alkali çözelti filtresine doğru dolaştırır. Filtre büyük safsızlıkları süzdükten sonra, alkali çözelti elektrolitik hücrenin içine dolaştırılır.

6. Hidrojen sistemi

Hidrojen gazı katot elektrot tarafından üretilir ve alkali çözelti sirkülasyon sistemiyle birlikte ayırıcıya ulaşır. Ayırıcının içinde hidrojen gazı nispeten hafiftir ve alkali çözeltiden doğal olarak ayrılarak ayırıcının üst kısmına ulaşır. Daha sonra, daha fazla ayrıştırma için boru hatlarından geçer, soğutma suyu ile soğutulur ve arka uç kurutma ve arıtma sistemine ulaşmadan önce yaklaşık %99 saflıkta bir damlama yakalayıcı tarafından toplanır.

Tahliye: Hidrojen gazının tahliyesi esas olarak başlatma ve durdurma dönemlerinde, anormal işlemlerde veya saflık standartlara uymadığında, ayrıca arıza giderme amacıyla kullanılır.

7. Oksijen sistemi

Oksijenin izlediği yol, hidrojenin izlediği yola benzer, ancak farklı ayırıcılar kullanılarak gerçekleştirilir.

Oksijenin boşaltılması: Şu anda çoğu projede oksijenin boşaltılması yöntemi kullanılmaktadır.

Kullanım: Oksijenin kullanım değeri, yalnızca hidrojen ve yüksek saflıkta oksijenin birlikte kullanılabildiği fiber optik üreticileri gibi özel projelerde anlamlıdır. Ayrıca oksijen kullanımına ayrılmış alan bulunan bazı büyük projeler de mevcuttur. Arka uç uygulama senaryoları, kurutma ve saflaştırmadan sonra sıvı oksijen üretimi veya dağıtım sistemleri aracılığıyla tıbbi oksijen üretimidir. Bununla birlikte, bu kullanım senaryolarının kesinliği daha fazla doğrulamaya ihtiyaç duymaktadır.

8. Soğutma suyu sistemi

Suyun elektroliz işlemi endotermik bir reaksiyondur ve hidrojen üretim süreci elektrik enerjisi ile desteklenmelidir. Bununla birlikte, su elektroliz işleminde tüketilen elektrik enerjisi, su elektroliz reaksiyonunun teorik ısı emilimini aşmaktadır. Başka bir deyişle, elektroliz hücresinde kullanılan elektriğin bir kısmı ısıya dönüştürülür ve bu ısı esas olarak başlangıçta alkali çözelti sirkülasyon sistemini ısıtmak ve alkali çözeltinin sıcaklığını ekipman için gerekli olan 90 ± 5 ℃ sıcaklık aralığına yükseltmek için kullanılır. Elektroliz hücresi nominal sıcaklığa ulaştıktan sonra çalışmaya devam ederse, oluşan ısının elektroliz reaksiyon bölgesinin normal sıcaklığını korumak için soğutma suyu ile taşınması gerekir. Elektroliz reaksiyon bölgesindeki yüksek sıcaklık enerji tüketimini azaltabilir, ancak sıcaklık çok yüksek olursa, elektroliz odasının diyaframı hasar görebilir ve bu da ekipmanın uzun süreli çalışması için zararlı olabilir.

Bu cihaz için optimum çalışma sıcaklığının 95 ℃'nin üzerinde olmaması gerekmektedir. Ayrıca, üretilen hidrojen ve oksijenin de soğutulması ve neminin alınması gerekmektedir ve su soğutmalı tristör doğrultucu cihazı gerekli soğutma boru hatlarıyla donatılmıştır.

Büyük ekipmanların pompa gövdesi de soğutma suyuna ihtiyaç duyar.

- Azot dolum ve azot boşaltma sistemi

Cihazın hata ayıklama ve çalıştırılmasından önce, sistemde azot sızdırmazlık testi yapılmalıdır. Normal başlatmadan önce, hidrojen ve oksijenin her iki tarafındaki gaz fazı boşluğundaki gazın yanıcı ve patlayıcı aralıktan uzak olduğundan emin olmak için sistemin gaz fazının azotla temizlenmesi de gereklidir.

Ekipman kapatıldıktan sonra, kontrol sistemi otomatik olarak basıncı koruyacak ve sistem içinde belirli miktarda hidrojen ve oksijen muhafaza edecektir. Çalıştırma sırasında basınç hala mevcutsa, temizleme işlemi yapılmasına gerek yoktur. Ancak, basınç tamamen boşaltılmışsa, tekrar azotla temizleme işlemi yapılması gerekir.

- Hidrojenle kurutma (arıtma) sistemi (isteğe bağlı)

Su elektroliziyle elde edilen hidrojen gazı, paralel bir kurutucu ile nemden arındırılır ve son olarak sinterlenmiş nikel tüp filtre ile saflaştırılarak kuru hidrojen gazı elde edilir. Kullanıcının ürün hidrojenine ilişkin gereksinimlerine göre, sisteme paladyum platin bimetalik katalitik oksijensizleştirme yöntemiyle saflaştırma sağlayan bir arıtma cihazı eklenebilir.

Su elektrolizi hidrojen üretim ünitesi tarafından üretilen hidrojen, bir tampon tankından geçirilerek hidrojen saflaştırma ünitesine gönderilir.

Hidrojen gazı önce bir oksijensizleştirme kulesinden geçer ve bir katalizörün etkisiyle hidrojen gazındaki oksijen, hidrojen gazıyla reaksiyona girerek su üretir.

Tepkime formülü: 2H2 + O2 → 2H2O.

Ardından hidrojen gazı bir hidrojen kondansatöründen geçer (bu kondansatör gazı soğutarak su buharını suya dönüştürür ve oluşan su otomatik olarak bir toplayıcı vasıtasıyla sistem dışına atılır) ve adsorpsiyon kulesine girer.

Yayın tarihi: 03-12-2024